¿Cuál es el futuro de los aceros para automóviles en la era de la sostenibilidad y la alta tecnología?

En el acelerado mundo de fabricación de automóvilesSostenibilidad, aligeramiento y tecnología avanzada son las palabras clave que impulsan la innovación. A medida que la industria avanza hacia un futuro de vehículos eléctricos (VE), conducción autónoma y mejoras en las características de seguridad, el papel de los aceros automotrices está experimentando una profunda transformación. Este artículo profundiza en el estado actual de... aceros para automóviles, alimentador enderezador de desenrollador para el manejo de estos aceros, su evolución y lo que depara el futuro a este componente crucial de la industria automotriz.

El panorama actual de los aceros para la industria automotriz

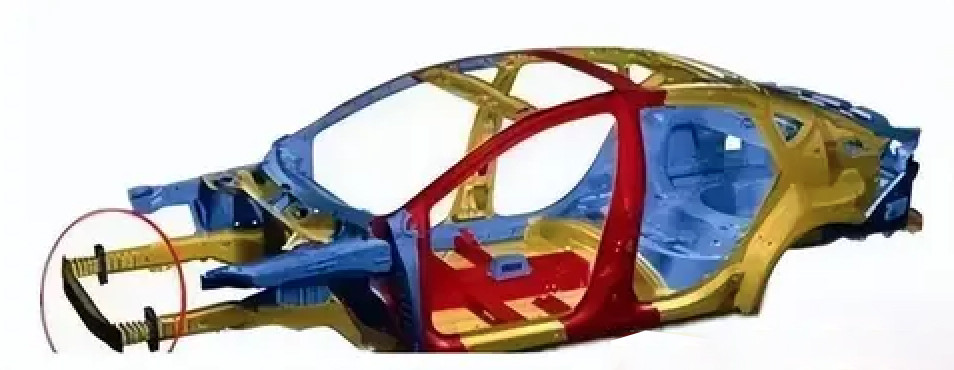

El acero ha sido la columna vertebral de la industria automotriz durante más de un siglo. Su resistencia, durabilidad y costo relativamente bajo lo convierten en un material ideal para la construcción de vehículos. Sin embargo, a medida que las preocupaciones ambientales y los avances tecnológicos transforman el panorama automotriz, la demanda de aceros de alto rendimiento con propiedades únicas está en aumento.

Tipos de aceros de alta resistencia para automoción

1. Aceros de doble fase (aceros DP)

* Características de rendimiento: Los aceros DP son conocidos por su baja elongación por fluencia y su bajo envejecimiento a temperatura ambiente. Presentan un bajo coeficiente de fluencia, un alto índice de endurecimiento por trabajo y un alto valor de endurecimiento por horneado. Estas propiedades los hacen muy adecuados para aplicaciones donde la conformabilidad y la resistencia son cruciales.

Aplicaciones típicas:

Los aceros DP, ampliamente utilizados en componentes estructurales, de refuerzo y de protección contra choques, son la opción preferida para piezas como travesaños del piso del vehículo, rieles, barras de protección y sus estructuras de refuerzo.

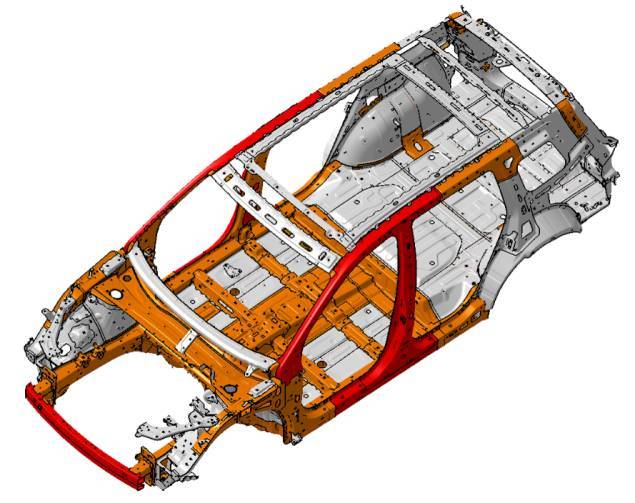

2. Aceros de fase compleja (aceros CP)

* Características de rendimiento: Los aceros CP presentan granos finos y una resistencia a la tracción relativamente alta. En comparación con los aceros DP del mismo nivel de resistencia, presentan un límite elástico significativamente mayor. Además, ofrecen buen rendimiento de flexión, alta expansión de agujeros, alta capacidad de absorción de energía y excelente conformabilidad de rebordes.

Aplicaciones típicas:

Ideales para piezas de suspensión de chasis, pilares B, parachoques y rieles de asientos, los aceros CP juegan un papel vital para garantizar la integridad estructural y la seguridad de los vehículos.

3. Aceros con plasticidad inducida por transformación (aceros TRIP)

* Características de rendimiento: Los aceros TRIP contienen austenita retenida en su microestructura, lo que les confiere una excelente conformabilidad. Durante el proceso de conformado, la austenita retenida se transforma en martensita dura, lo que promueve una deformación uniforme. Además, poseen una alta energía de absorción de impactos, un producto de alta resistencia-plasticidad y un alto valor n.

Aplicaciones típicas:

Utilizados para piezas estructurales complejas como placas de refuerzo de pilares B y vigas longitudinales delanteras, los aceros TRIP son esenciales para cumplir con los exigentes requisitos del diseño de vehículos modernos.

4.Aceros martensíticos (aceros MS)

* Características de rendimiento:Los aceros MS presentan un alto coeficiente de fluencia y una alta resistencia a la tracción, pero su elongación es relativamente baja. Se debe tener precaución debido al riesgo de agrietamiento retardado. No obstante, ofrecen una alta energía de absorción de impactos, un producto de alta resistencia-plasticidad y un alto valor n.

Aplicaciones típicas:

Adecuado para el estampado en frío de piezas simples y el conformado de piezas con secciones transversales uniformes, como parachoques, placas de refuerzo de umbrales y barras de protección de puertas laterales.

5. Aceros de temple y partición (aceros QP)

* Características de rendimiento:Con martensita como fase matriz, los aceros QP aprovechan el efecto TRIP de la austenita retenida durante la deformación, lo que resulta en una alta capacidad de endurecimiento por deformación. Esto les confiere mayor plasticidad y conformabilidad en comparación con aceros de ultraalta resistencia del mismo nivel.

* Aplicaciones típicas:Los aceros QP son adecuados para piezas estructurales y de seguridad de automóviles con formas complejas, como piezas de refuerzo de pilares A y B.

6. Aceros de plasticidad inducida por maclado (aceros TWIP)

* Características de rendimiento:Los aceros TWIP son aceros totalmente austeníticos con altos contenidos de C, Mn y Al. Gracias al efecto de refinamiento dinámico inducido por el maclado, alcanzan una capacidad de endurecimiento por deformación extremadamente alta, con una resistencia y una plasticidad ultraaltas, con un producto resistencia-plasticidad superior al 50 GPa%.

Aplicaciones típicas:

Su excelente formabilidad y altísima resistencia los hacen ideales para piezas con altos requisitos de embutición de material y rendimiento de abombamiento, como piezas estructurales y de seguridad de automóviles con formas complejas.

7. Aceros de temple por presión/al boro (aceros PH o B)

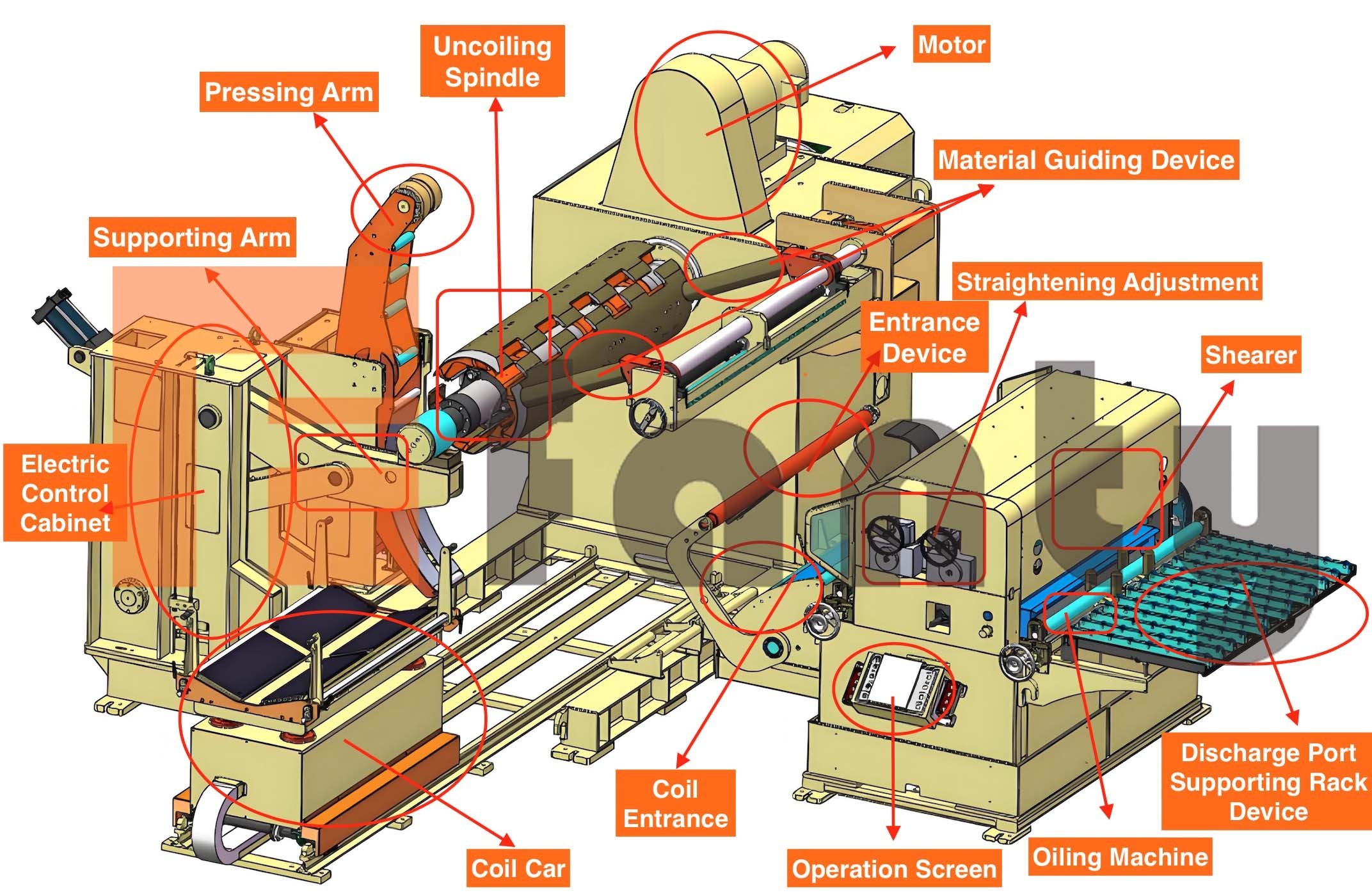

* Características de rendimiento:Los aceros PH/B presentan una resistencia ultraalta (resistencia a la tracción superior a 1500 MPa), lo que mejora significativamente el rendimiento en caso de colisión y permite aligerar la carrocería del vehículo. Las piezas fabricadas con estos aceros presentan formas complejas, buena conformabilidad y alta precisión dimensional.

Aplicaciones típicas:

Utilizados en piezas estructurales de seguridad como parachoques delantero y trasero, pilares A, pilares B y canales centrales, los aceros PH/B son cruciales para garantizar la seguridad del vehículo.

La evolución de los aceros para automóviles

La historia de los aceros para automóviles está entrelazada con el desarrollo de la propia industria automotriz. Desde la invención del primer automóvil en 1885, el acero ha sido un material clave en la construcción de vehículos. A principios del siglo XX, los avances en la producción de placas y bobinas de acero y las complejas tecnologías de conformado propiciaron la sustitución de los componentes de madera por acero en las estructuras automotrices.

A lo largo de los años, los tipos de acero utilizados en automóviles han evolucionado en respuesta a diversos factores. Inicialmente, el acero bajo en carbono (LC) y el acero libre de intersticios (IF) eran la norma, ya que cumplían con los requisitos de resistencia, conformabilidad, costo y diseño de la época. Sin embargo, la crisis del petróleo de la década de 1970 impulsó a la industria automotriz a desarrollar aceros de alta resistencia para reducir el peso de los vehículos y mejorar el consumo de combustible. Esto marcó el inicio de una nueva era en el desarrollo del acero automotriz, con el continuo aumento de la resistencia de las placas de acero.

Clasificación de las placas de acero para automóviles

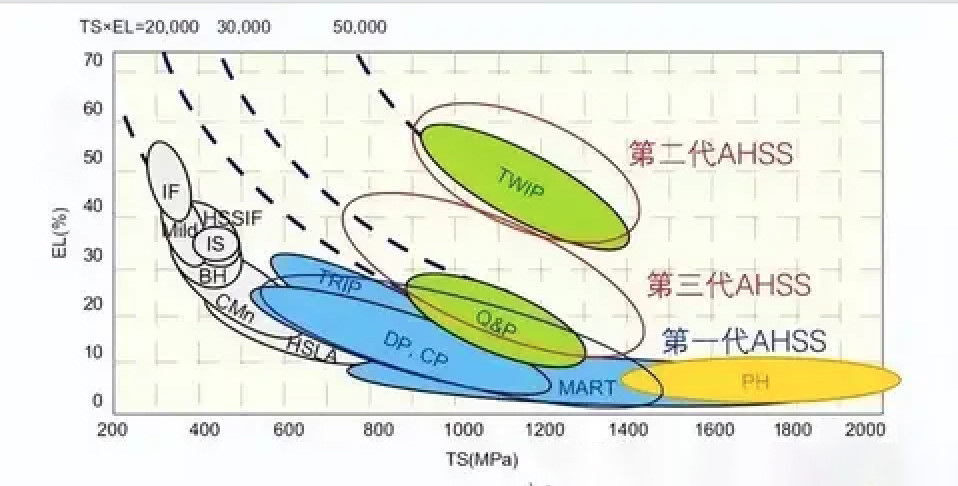

1. Aceros tradicionales de alta resistencia

Los aceros de temple por cocción (BH) son el tipo principal de esta categoría. Su propiedad mecánica única reside en que su resistencia aumenta durante el proceso de horneado de la pintura tras el estampado. El grado de endurecimiento por deformación durante el estampado tiene un impacto significativo en la ganancia de resistencia durante el horneado posterior, y los diferentes métodos de conformado y los niveles de deformación también influyen en cierta medida en el efecto del endurecimiento por cocción.

2. Aceros avanzados de alta resistencia típicos de primera generación

Los aceros de doble fase (DP) y los aceros de plasticidad inducida por transformación (TRIP) son los principales representantes. Los aceros DP constan de dos fases: ferrita + bainita o ferrita + martensita. La ferrita, como fase blanda, garantiza la plasticidad y facilita el conformado, mientras que la bainita/martensita, como fase dura, proporciona una resistencia adecuada.

3. Aceros avanzados de alta resistencia de segunda generación típicos

Los aceros de plasticidad inducida por maclado (TWIP) son el tipo principal de esta generación. Gracias a la formación de maclas mecánicas debido a los cambios de fase de la austenita durante la deformación, los aceros TWIP pueden absorber la energía de impacto. Su composición básica es 18 % Mn - 3 % Si - 3 % Al, y puede ajustarse según los requisitos de rendimiento de los componentes y los cuellos de botella de la producción.

4. Aceros avanzados de alta resistencia de tercera generación

Para acortar la distancia entre la primera y la segunda generación de aceros de alta resistencia, se han desarrollado variedades con excelentes combinaciones de alta resistencia y alta plasticidad, como los aceros de temple y partición (Q&P). Su microestructura a temperatura ambiente está compuesta por ferrita, martensita y austenita. El principio de diseño consiste en la formación de una cantidad significativa de martensita tras el temple a una temperatura determinada, seguido de un calentamiento secundario para permitir que los átomos de carbono de la martensita se difundan en la austenita retenida, mejorando así su estabilidad. El producto de la relación resistencia-plasticidad de los aceros Q&P supera con creces el de la primera y la segunda generación de aceros avanzados de alta resistencia.

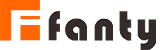

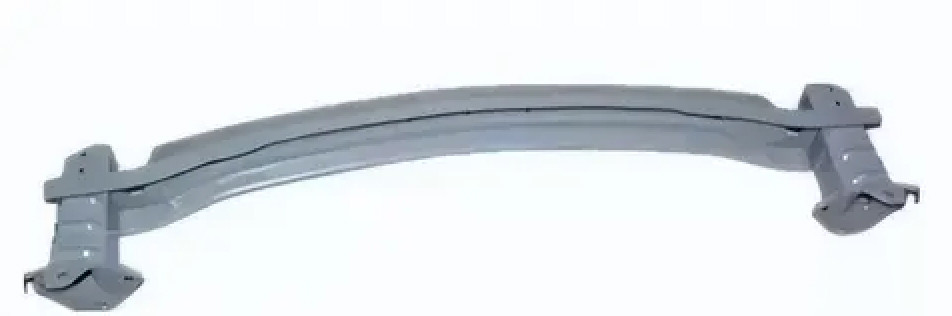

La máquina para manipular estos aceros automotrices

Alimentador enderezador de desenrolladores

Una máquina desbobinadora-enderezadora-alimentadora es un equipo diseñado para procesar materiales en bobina en la producción de estampación metálica. Combina tres funciones esenciales: desbobinado, enderezamiento y alimentación en una sola unidad, eliminando eficazmente la manipulación manual, reduciendo el tiempo de preparación, mejorando la eficiencia general de la producción y, con seguridad, ahorrando en mano de obra.

el FantasíaEl alimentador enderezador desenrollador está diseñado para adaptarse a una amplia variedad de anchos y espesores de materiales.

Tendencias de desarrollo y focos de investigación de los aceros para automoción

1. Aligeramiento para la sostenibilidad

En Europa y Estados Unidos, el uso de aceros de alta resistencia en las estructuras de carrocería de vehículos, con rangos de entre 600 MPa/40 % y 1600 MPa/20 %, ha permitido una reducción de peso de al menos un 5-8 %. Esto no solo contribuye a una mejor eficiencia de combustible en los vehículos tradicionales, sino que también amplía la autonomía de los vehículos eléctricos. A medida que la industria automotriz avanza hacia un transporte más sostenible, la reducción de peso mediante el uso de aceros avanzados de alta resistencia seguirá siendo una tendencia clave.

2. Satisfacer las demandas de los vehículos eléctricos

El rápido crecimiento del mercado de vehículos eléctricos presenta tanto oportunidades como desafíos para los fabricantes de acero para la industria automotriz. Los vehículos eléctricos requieren aceros con propiedades específicas, como alta resistencia para las carcasas de las baterías, lo que garantiza la seguridad, y materiales ligeros para mejorar la eficiencia energética. Los fabricantes están investigando y desarrollando nuevos grados de acero adaptados a los requisitos específicos de los vehículos eléctricos, incluyendo los de los componentes del motor y las carcasas de las baterías.

3. Investigación en microestructuras y propiedades avanzadas

Las organizaciones internacionales y las instituciones de investigación se centran en áreas como el estudio de las microestructuras y propiedades mecánicas de aceros avanzados de alta resistencia, los procesos de difusión del carbono, el tamaño de partícula y los efectos de la interfaz, y el desarrollo de nuevos tipos de aceros, como los aceros de doble fase basados en ferrita nanoacicular y los aceros bainíticos de alta resistencia y alta plasticidad. Comprender estos aspectos es crucial para el desarrollo de aceros con un rendimiento mejorado.

4. Formabilidad y modelado

También se investiga la conformabilidad y la recuperación elástica de aceros avanzados de alta resistencia, así como el desarrollo de los modelos correspondientes. Un modelado preciso puede ayudar a los fabricantes de automóviles a optimizar los procesos de diseño y fabricación, reduciendo costes y mejorando la calidad de los componentes automotrices de acero.

Conclusión

En Europa y Estados Unidos, el uso de aceros de alta resistencia en las estructuras de carrocería de vehículos, con rangos de entre 600 MPa/40 % y 1600 MPa/20 %, ha permitido una reducción de peso de al menos un 5-8 %. Esto no solo contribuye a una mejor eficiencia de combustible en los vehículos tradicionales, sino que también amplía la autonomía de los vehículos eléctricos. A medida que la industria automotriz avanza hacia un transporte más sostenible, la reducción de peso mediante el uso de aceros avanzados de alta resistencia seguirá siendo una tendencia clave.